Präzision bei der Profiltoleranz ist ein grundlegender technischer Gesichtspunkt bei der Planung, Spezifikation und Installation großer Schiebetürsysteme. Bei leistungsstarken Architektur- und Industrieanwendungen wirken sich die physikalische Geometrie und die Dimensionsstabilität von Strukturprofilen direkt auf das Systemverhalten wie Montagepassung, mechanische Leistung, Dichtwirkung und reibungslosen Betrieb aus.

I. Kernkonzepte: Profiltoleranz und Systemleistung

1. Definieren der Profiltoleranzgenauigkeit

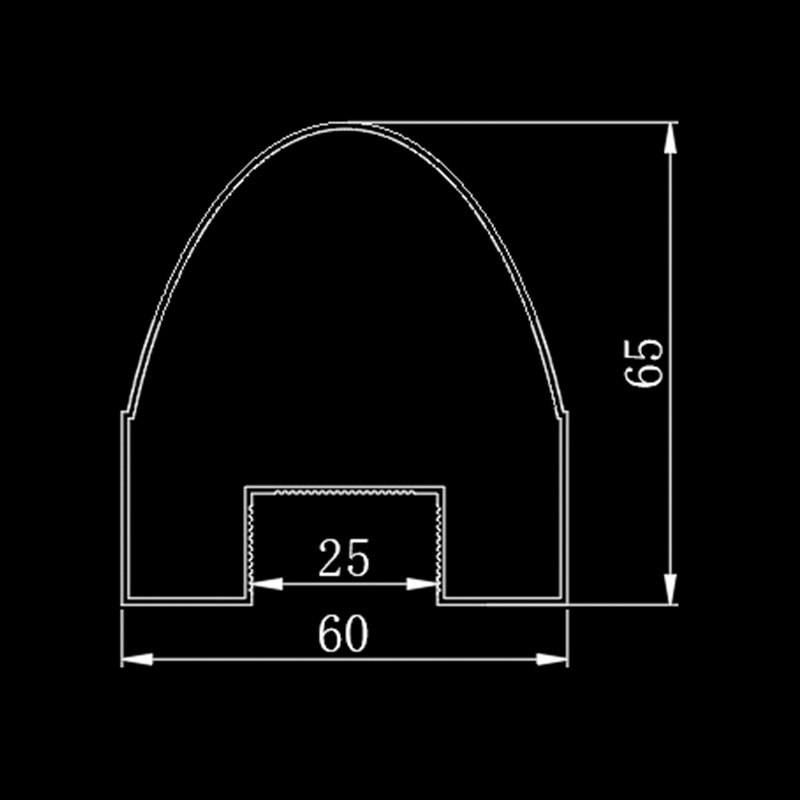

Die Präzision der Profiltoleranz bezieht sich auf die zulässige Variation der physikalischen Abmessungen eines extrudierten Strukturabschnitts im Verhältnis zu seiner nominalen Entwurfsgeometrie. Hierzu zählen bei Schiebetüranlagen:

- Gleichmäßigkeit der Wandstärke des Abschnitts

- Winkel- und Längenmaßgenauigkeit

- Ebenheit und Geradheit von Flanschen und Stegen

- Konzentrizität und Rechtwinkligkeit relativ zu Bezugsebenen

Im Gegensatz zur einfachen Teiletoleranz wirkt sich die Profiltoleranz auf die Mehrkomponentenmontage aus; Eine Abweichung breitet sich durch das System aus.

2. Interaktion zwischen Profilgeometrie und Systemattributen

Die Leistung großer Schiebetüren hängt von Interaktionen in drei Bereichen ab:

- Strukturelle Passform – Um sicherzustellen, dass die Platten ausgerichtet sind, die Schienen richtig einrasten und die Schnittstellen mit der Hardware funktionieren, ohne zu klemmen.

- Dynamisches Verhalten – Schiebetüren zeigen unter Last komplexe Bewegungen; Kumulative Toleranzfehler können zu Reibung, Blockierung und Vibrationen führen.

- Montage und Feldinstallation – Präzision in den Profilen reduziert Anpassungen vor Ort und verbessert so die Installationseffizienz und langfristige Zuverlässigkeit.

Ungenaue Profilabmessungen äußern sich häufig noch lange nach der Herstellung als Betriebsprobleme auf Systemebene.

II. Anforderungen an die Toleranzgenauigkeit bei großen Schiebetüren

1. Funktionale Treiber für Präzision

Große Schiebetürbaugruppen sind so konstruiert, dass sie mehreren Zwecken gleichzeitig dienen:

- Ermöglichen eine reibungslose geführte Bewegung unter Schwerkraft und seitlichen Belastungen

- Halten Sie die Umgebungstrennung aufrecht (Luft-/Wasserinfiltration)

- Bietet strukturellen Widerstand gegen Wind und dynamische Kräfte

- Integrieren Sie Hardware (Rollen, Dichtungen, Führungen) mit minimalem Spiel

Jede funktionale Anforderung erfordert eine Reihe von Dimensionskriterien, die die Strukturprofile erfüllen müssen, um Leistungseinbußen zu vermeiden.

2. Erwartungen der Industrie an Aluminiumprofile

Obwohl Aluminiumprofile aufgrund ihrer Korrosionsbeständigkeit, ihres Gewichts-zu-Festigkeits-Verhältnisses und ihrer Fertigungsflexibilität häufig für Schiebesysteme verwendet werden, führt ihr Extrusionsprozess von Natur aus zu Abweichungen. Präzisionserwartungen werden geprägt durch:

- Anwendungsskala – Größere Türen erfordern eine proportional strengere Kontrolle der Geradheit über große Spannweiten und der Gleichmäßigkeit der Abschnitte.

- Komplexität der Montage – Multi-Panel- oder Teleskopkonfigurationen erhöhen die Empfindlichkeit gegenüber Toleranzstapeln.

- Thermische und Umwelteinflüsse – Unterschiedliche Ausdehnungs- und Belastungsanforderungen erfordern Toleranzen ohne Kompromisse bei der Passform.

Tabelle 1 hebt typische Toleranzüberlegungen für wichtige geometrische Merkmale von Strukturprofilen hervor, die für große Schiebetürsysteme vorgesehen sind.

Tabelle 1 – Typische Profilabmessungstoleranzbereiche

| Attribut | Typische Nenntoleranz | Kritische Implikation |

|---|---|---|

| Gleichmäßigkeit der Wandstärke | ±0,10 mm – ±0,20 mm | Beeinflusst Festigkeit und thermische Leistung |

| Lineare Länge | ±0,30 mm – ±1,00 mm | Beeinflusst Montagesitz und Abdichtung |

| Winkelabweichung | ±0,5° – ±1,5° | Beeinflusst die geometrische Ausrichtung mit der Hardware |

| Geradheit (pro Meter) | ≤0,5 mm – ≤1,0 mm | Sorgt für einen reibungslosen Gleitvorgang |

Hinweis: Die Toleranzwerte dienen der Veranschaulichung und müssen auf Design, Anwendungsanforderungen und Fertigungskapazität zugeschnitten werden.

III. Fertigungsüberlegungen, die sich auf die Präzision auswirken

1. Extrusion und ihre inhärente Variabilität

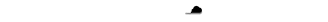

Die Produktion von Aluminiumprofil für Schiebetür beginnt mit der Extrusion – dabei wird erhitztes Knüppelmaterial durch eine Matrize gedrückt, um eine komplexe Querschnittsgeometrie zu erzeugen. Der Extrusionsprozess kann zu Variabilität führen durch:

- Werkzeugverschleiß und Temperaturgradienten

- Unterschiede bei den Materialchargen

- Abkühlraten, die Eigenspannungen beeinflussen

- Inkonsistenzen ziehen und glätten

Ingenieure müssen diese Einflüsse berücksichtigen, wenn sie Toleranzen festlegen, die sowohl erreichbar als auch zweckmäßig sind.

2. Prozesskontrollen und Qualitätssicherung

Um die Präzision aufrechtzuerhalten, sind robuste Kontrollen während der gesamten Fertigung erforderlich:

- Werkzeugkalibrierungs- und Wartungsplan

- Prozessparameterdokumentation

- Inline-Überwachung kritischer Abmessungen

- Statistische Prozesskontrolle (SPC) Trends zu erkennen, bevor sie zu Fehlern werden

Hersteller, die über eine strenge Prozesskontrolle verfügen, produzieren Profile mit einer engeren Verteilung der Maßabweichungen.

IV. Toleranzstapelanalyse

1. Stack-Ups in Baugruppen verstehen

Unter Toleranzstapel versteht man die kumulative Maßabweichung, wenn mehrere Komponenten in einer Baugruppe zusammenkommen. Bei Schiebetürsystemen gibt es Stapel über:

- Profilpassflächen

- Verfolgen und führen Sie Schnittstellen

- Hardware-Befestigungspunkte

- Plattenlücken und überlappende Kanten

Eine systematische Stapelanalyse quantifiziert, wie jede Toleranz zur gesamten Baugruppenvariation beiträgt.

2. Technische Methoden zur Stack-Up-Bewertung

Die Bewertung des Toleranzstapels kann folgendermaßen erfolgen:

- Worst-Case-Analyse unter der Annahme, dass alle Abweichungen negativ sind

- Statistischer Stack-up , wobei Wahrscheinlichkeitsverteilungen verwendet werden, um realistische Variationen widerzuspiegeln

- Monte-Carlo-Simulationen , iterative Modellierung zur Vorhersage von Variationsmustern

Auch ohne spezifische Produktnamen oder proprietäre Tools bieten diese Methoden Entscheidungshilfen für die Toleranzzuordnung.

V. Profilgeometrie und funktionale Passungsmetriken

1. Wichtige geometrische Metriken

Eine genaue Bewertung der Profiltoleranzpräzision erfordert quantitative Metriken, darunter:

- Maßabweichungsmessungen (lineare Maße relativ zum Design)

- Profilformmessungen (Rundheit, Ebenheit, Konturtreue)

- Positionsgenauigkeit der Oberflächenmerkmale (Lage von Nuten, Flanschen und Schlitzen)

Die Messergebnisse stehen in direktem Zusammenhang mit der Passgenauigkeit der Schnittstelle und der Systemfunktion.

2. Datum Reference Frame (DRF)-Strategie

Die Auswahl geeigneter Bezugspunkte ist eine Voraussetzung für eine konsistente Toleranzbewertung. Ein wohldefinierter DRF:

- Verankert Messungen an der Entwurfsabsicht

- Bietet eine gemeinsame Referenz für alle Produktionschargen

- Gewährleistet die Wiederholbarkeit und Reproduzierbarkeit der Inspektion

Bei komplexen Profilen erleichtern mehrebenen Bezugspunkte eine vollständige geometrische Charakterisierung.

VI. Inspektions- und Messtechniken

1. Präzisionsmesswerkzeuge

Um Toleranzen effektiv bewerten zu können, muss die Inspektion mit geeigneten Instrumenten durchgeführt werden:

- Koordinatenmessgeräte (KMG) für mehrachsige Dimensionsmessungen

- Lasertracker und Scansysteme für lange Profilgeradheit

- Optische Komparatoren zur Profilkonturprüfung

- Go/No-Go-Spiele für eine schnelle Feldbeurteilung

Die richtige Auswahl der Messgeräte gewährleistet Genauigkeit und praxisgerechte Prüfzeiten.

2. Messprotokolle

Umfassende Protokolle erhöhen das Vertrauen in die Inspektionsergebnisse:

- Rückverfolgbarkeit der Kalibrierung nach anerkannten Standards

- Messwiederholung um Variationen innerhalb von Proben zu beurteilen

- Umweltkontrolle um thermische Einflüsse auf die Messung zu minimieren

Tabelle 2 identifiziert gängige Messmethoden und ihre Eignung für Toleranzattribute.

Tabelle 2 – Messtechniken zur Profilbewertung

| Technik | Geeignet für | Notizen |

|---|---|---|

| CMM | Umfassende geometrische Messung | Hohe Genauigkeit; Geeignet für komplexe Funktionen |

| Laserscanner | Geradlinigkeit und Form | Gut für lange Profile; berührungslos |

| Optischer Komparator | Profilkontur | Effizient für Querschnitttreue |

| Manuelle Messgeräte | Schnelle Pass/Fail-Prüfungen | Nützlich für die Feldüberprüfung |

VII. Integration der Toleranzbewertung in die Systemtechnik

1. Anforderungsfluss nach unten

Toleranzangaben sollten kein eigenständiger Text sein; Sie müssen sich aus Systemanforderungen ergeben, abgeleitet aus:

- Funktionelle Leistungskriterien

- Installationsmethoden

- Umgebungsbedingungen für den Betrieb

- Erwartungen an die Lebensdauer

Ein Anforderungsfluss nach unten stellt sicher, dass die Toleranzgenauigkeit mit den Systemergebnissen übereinstimmt.

2. Design für Fertigung und Montage (DFMA)

Toleranzanforderungen sollten auch durch a bewertet werden Entwurf für Fertigung und Montage Objektiv:

- Kann das Profil innerhalb der vorgegebenen Toleranz zuverlässig hergestellt werden?

- Ermöglicht das Design einen ausreichenden Montagespielraum, ohne die Leistung zu beeinträchtigen?

- Verzeihen Komponenten durch einstellbare Funktionen kleine Abweichungen?

Das DFMA-Denken verbessert die Herstellbarkeit und senkt das Risiko.

VIII. Feldverifizierung und Feedbackschleife

1. Bedeutung der Feldmessung

Profile, die die Werksprüfung bestehen, können bei der Installation in realen Umgebungen aufgrund der kumulativen geometrischen Wechselwirkung mit dem Untergrund und den Installationsbedingungen immer noch auf Herausforderungen stoßen. Die Feldverifizierung gewährleistet:

- Maßkonformität im eingebauten Zustand

- Ausrichtung an architektonischen Referenzen

- Eignung der Installationsmethode

2. Kontinuierliche Verbesserungsprozesse

Erkenntnisse aus der Praxis sollten in die Herstellungs- und Designpraktiken einfließen und den Kreis schließen:

- Erfassen Sie Abweichungen und Trends über mehrere Projekte hinweg

- Passen Sie bei Bedarf die Kontrollen des Fertigungsprozesses oder die Designtoleranzen an

- Aktualisieren Sie Inspektionsprotokolle basierend auf echten Anwendungserkenntnissen

Ein geschlossenes Qualitätssystem steigert die Präzision im Laufe der Zeit.

IX. Gemeinsame Herausforderungen und Abhilfestrategien

1. Umwelteinflüsse

Wärmeausdehnung und -kontraktion können geometrische Beziehungen verändern. Zur Schadensbegrenzung gehören:

- Festlegung von Toleranzgrenzen unter Berücksichtigung des Umgebungsbereichs

- Entwerfen von Gelenken und Schnittstellen, um die erwartete Bewegung aufzunehmen

2. Handhabung langer Profile

Große Profile neigen dazu, sich unter Eigengewicht zu verbiegen, zu verdrehen und durchzuhängen. Zu den Minderungsstrategien gehören:

- Angemessene Unterstützung der Profile bei Lagerung und Handhabung

- Richtprozesse sinnvoll anwenden

- Verwendung von Messstützen, die Einbaubedingungen simulieren

3. Schnittstelle zur Hardware

Profile müssen Rollen, Führungen, Dichtungen und Befestigungselemente aufnehmen. Für einen zuverlässigen Betrieb ist die Präzision der Schnittstellenabmessungen unerlässlich. Zu den Schadensbegrenzungen gehören:

- Definieren von Schnittstellentoleranzzonen während des Designs

- Überprüfung der Kompatibilität mit Hardwaretoleranzen

X. Fallstudien: Praxisszenarien (analytische Beispiele)

Betrachten Sie anstelle spezifischer Produkte zwei Analyseszenarien:

Szenario A – Schiebemontage mit mehreren Paneelen

Ein System mit mehreren Schiebepaneelen verfügt über mehrere Passflächen. Die Gesamttoleranz darf den Spalt, den Dichtungen und Führungen aufnehmen können, nicht überschreiten. Schon kleine Abweichungen in der Parallelität zwischen zusammenpassenden Profilen können zum Verklemmen führen. Die Präzisionsbewertung konzentriert sich hier auf:

- Geradlinigkeit über große Spannweiten

- Relative Position der Montageelemente

Szenario B – Industriepassage mit hoher Durchfahrtshöhe

In Umgebungen, in denen große Abstände erforderlich sind (z. B. Materialtransportbereiche), sorgt die Toleranzgenauigkeit dafür, dass Türverkleidungen nicht:

- Bauliche Öffnungen beeinträchtigen

- Mit Überkopfführungen binden

Bei der Bewertung wird hier berücksichtigt, dass eine höhere Präzision nicht nur für die Funktionalität, sondern auch für den Sicherheitsabstand erforderlich ist.

Zusammenfassung

Bewerten Profiltoleranzpräzision für große Schiebetüren erfordert einen systematischen technischen Ansatz, der geometrische Genauigkeit mit der Systemleistung verknüpft. Präzision in Aluminiumprofil für Schiebetür Strukturen sind kein isolierter Parameter; es:

- Auswirkungen auf Passform, Bewegung, Haltbarkeit und Wartung

- Wird von der Realität der Fabrikation beeinflusst

- Muss innerhalb von Toleranzstapelrahmen analysiert werden

- Erfordert geeignete Messmethoden und Dateninterpretation

- Muss in Anforderungen, Herstellungs-, Inspektions- und Feldverifizierungsprozesse integriert werden

Durch strenge Bewertung und Prozessdisziplin wird die Toleranzgenauigkeit nicht mehr zu einer Einschränkung, sondern zu einem vorhersehbaren technischen Parameter, der ein zuverlässiges Verhalten von Schiebetürsystemen unterstützt.

FAQ

F1: Was ist die Profiltoleranzgenauigkeit und warum ist sie für große Schiebetüren so wichtig?

A1: Die Profiltoleranzpräzision ist die zulässige Abweichung von den Nennmaßen in einem Strukturprofil, die sich auf Maßschnittstellen, Bewegung und Montageeffektivität bei großen Schiebetüren auswirkt.

F2: Wie wirken sich Herstellungsprozesse auf die Toleranzgenauigkeit aus?

A2: Prozesse wie Extrudieren, Kühlen und Richten führen zu Abweichungen, die durch Prozessmanagement, Werkzeuge und Inspektion kontrolliert werden müssen.

F3: Welche Werkzeuge werden typischerweise zur Bewertung von Profiltoleranzen verwendet?

A3: Zu den Techniken gehören Koordinatenmessgeräte (KMG), Laserscanning, optische Komparatoren und Feldmessgeräte.

F4: Wie beeinflusst die Toleranzstapelanalyse Entwurfsentscheidungen?

A4: Die Stapelanalyse quantifiziert die kumulative Variation über mehrere Komponenten hinweg und hilft Ingenieuren bei der Zuweisung von Toleranzbudgets für eine zuverlässige Montage.

F5: Welche Rolle spielt die Feldverifizierung bei der Toleranzbewertung?

A5: Bei der Feldverifizierung werden die installierten Bedingungen anhand der Designerwartungen überprüft und Daten für eine kontinuierliche Verbesserung bereitgestellt.

Referenzen

- Technische Praktiken und Standards für geometrische Bemaßung und Toleranz (GD&T).

- Statistische Prozesskontrollmethoden zur Qualitätssicherung der Profilherstellung.

- Vergleichsstudien zur Mess- und Prüftechnik in der Strukturprofilfertigung.

Sprache

Sprache